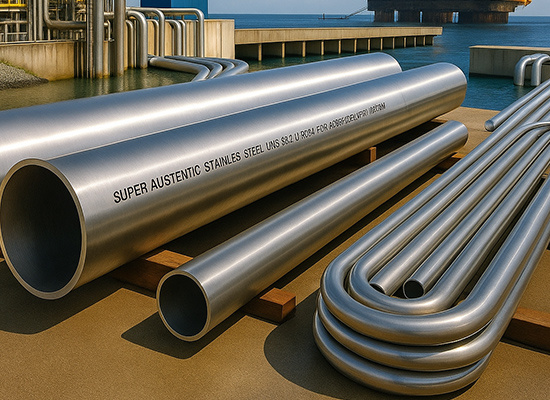

超级奥氏体不锈钢管

超级奥氏体不锈钢管|全球工程与招采用货一站式解决方案

1. 产品定位与适应范围

定位:超级奥氏体不锈钢管指以高铬-镍-钼并富含氮元素的高合金奥氏体体系为代表的耐蚀管材,典型牌号含 904L(N08904)、254SMo(S31254)、AL-6XN(N08367)、Alloy 926(N08926)、654SMO(S32654)。其特点是高点蚀等效值(PREN)、优异的耐缝隙腐蚀与抗氯化物应力腐蚀开裂能力,适用于中高氯离子、强氧化及部分酸性介质。

适用行业与工况:海水淡化(取水、预处理、高压侧)、海水/卤水冷却水与注水、化学与精细化工(硫酸、磷酸、混酸与含氯体系)、烟气脱硫、纸浆与造纸漂白段、食品与制药工艺用水及超纯水、海工与海上平台配管、换热器管与冷凝器管等。

边界与互补:当氯含量更高或温度更苛刻且存在强还原性介质时,可评估镍基合金(如 625、C-276);当以强度与经济性为主且耐蚀要求略低时,可评估双相不锈钢(如 2205、2507)。

2. 标准矩阵(全球与地区规范,含尺寸与通用条款)

产品与通用:

• ASTM A312(奥氏体不锈钢无缝与焊接钢管,适用于 904L、S31254、N08367、N08926、S32654 等)。

• ASTM A213(锅炉与热交换器用不锈钢无缝管)。

• ASTM A269(一般用途奥氏体不锈钢无缝与焊接管)。

• ASTM A358(奥氏体不锈钢电熔焊直缝钢管)。

• ASTM A376(高温用奥氏体不锈钢无缝管,项目化选用)。

• ASTM A1016 / ASTM A999(相应产品的通用技术要求与尺寸检验通用条款)。

• ASME B36.19M(不锈钢管尺寸系列与壁厚等级)。

• EN 10216-5(压力用途不锈钢无缝管)、EN 10217-7(压力用途不锈钢焊接管)。

• ISO 1127(不锈钢管尺寸与公差;协商采用 D/T 公差等级)。

• ASME BPE、ISO 2037(卫生级与工艺纯化系统,按行业需要对接)。

• NACE MR0175(ISO 15156)/ NACE MR0103(酸性环境适用性,项目化适用)。

• NORSOK M-630(海工材料数据表,含 6Mo 等材料技术要求)。

• PED(欧盟压力设备指令 2014/68/EU,欧盟项目合规对接)。

3. 场景—材料—标准—尺寸映射(采购即用文字版)

• 海水淡化高压侧(RO 高压壳侧与配管):254SMo(S31254)或 AL-6XN(N08367)。标准优先 A213(换热器管)与 A312 / A358(压力或工艺配管)。常用外径 19.05–25.4 毫米(换热器管,壁厚 1.24–2.11 毫米)或公制外径 25–168 毫米(配管,按 ASME B36.19M 壁厚)。

• 海水/卤水冷却与海上注水:S31254、N08926。标准 A312 / A358;若为换热器管选 A213。尺寸按项目压力分级与管线等级,常见外径 25–323.9 毫米。

• 烟气脱硫与化工吸收塔/换热器:N08926、N08904(904L)。标准 A312 / A358(塔体/管道)与 A213(管束)。大口径配管可选 A358;管束常用外径 19.05–25.4 毫米。

• 硫酸/磷酸/含氯氧化性混酸:N08926、N08367。标准 A312 / A213。按介质温度与浓度确定壁厚,优先选更高 PREN 的材料。

• 纸浆漂白段与含氯工艺水:S31254。标准 A213(换热器管)或 A312(配管)。尺寸常见外径 19–114.3 毫米。

• 食品、制药、电子与超纯水:S31254 或 904L(满足氯限与卫生级要求)。标准 A269 / ASME BPE / ISO 2037(视系统而定),内表面要求 BA/EP,常见外径 12.7–101.6 毫米。

• 边界提示:当介质温度高、氯离子极高且有缝隙/滞流风险,或存在强还原性混酸时,应进行材料升级评估(向镍基合金过渡)。

4. 规格范围与公差

• 外径:无缝与焊接直管约 6–610 毫米,常规工程配管 12–323.9 毫米。

• 壁厚:约 0.8–50 毫米,按 ASME B36.19M 壁厚等级或工程计算确定。

• 长度:常规定尺 6 米与 12 米;换热器管常用 6–24 米,并可 U 形弯制。

• 端部:平口或按 ASME B16.25 坡口;卫生级可提供经电抛光的卡箍端。

• 公差体系:优先按 ASTM A999 / A1016 与 ASME B36.19M;不锈钢公差可协商采用 ISO 1127 的 D3/D4(直径)与 T3/T4/T5(壁厚)等级;卫生级或工艺纯化系统另按 ASME BPE / ISO 2037。

• 几何指标:直线度与椭圆度按项目量化;换热器管可按 TEMA 与装配规范收紧。

5. 制造流程与关键控制

• 冶炼:电炉加 AOD/VOD 精炼,必要时 ESR;控制低碳、合金均匀与夹杂清洁度,确保 PREN 达标。

• 成形:无缝采用穿孔挤压或穿孔加冷轧(冷辊或冷拔);焊接采用氩弧/等离子焊接并全长固溶处理;大口径直缝电熔焊按 A358。焊缝内外焊筋处理与焊后酸洗钝化是关键。

• 热处理:固溶温度典型 1 150–1 200 摄氏度并快速冷却,避免 σ 相与 χ 相析出;厚壁件需保证截面冷却速度。

• 焊接配套:建议选用过配套的镍基焊材(如 ERNiCrMo-3 或同等级)以匹配耐蚀性;控制层间温度与背面保护气体纯度,焊后进行酸洗与钝化。

6. 质量检验与文件

• 化学与 PMI:逐炉化学分析与必要的正材 PMI。

• 力学与硬度:按相应产品标准;必要时对焊接接头与热影响区抽检。

• 耐蚀性专项:按 ASTM A262 方法 E(IGC)与 ASTM G48 方法 A/C(点蚀与缝隙腐蚀)进行验证;项目可设 PREN 下限或 CPT 参考值。

• 无损检测与压力试验:UT/ET/RT 覆盖率按标准与项目确定;出厂水压或气密试验按标准执行。

• 表面与洁净:酸洗+钝化或 BA/EP;卫生级系统应记录内表面粗糙度与清洁度。

• 文件:EN 10204 3.1 或 3.2;热处理曲线、NDE 报告、耐蚀性试验报告、材质追溯与第三方检验(如需);NACE 与 PED 合规声明(如项目要求)。

7. 供货形态与包装

• 形态:无缝直管、焊接直管、换热器 U 形管、工艺管组件与预制管段。

• 表面:酸洗钝化、BA(光亮退火)或 EP(电抛光)。

• 包装:塑料端帽、干燥防潮、无卤缓冲与加固木箱;卫生与超纯系统双层洁净包装并附清洁度记录。

8. 订货要点(可直接复制到询单)

1)标准与版次:注明 ASTM A312 / A213 / A269 / A358 等及年份,并注明 ASME B36.19M 与 ISO 1127 公差等级(如 D3/T3)。

2)牌号与状态:示例“S31254 固溶酸洗”“N08367 固溶亮退火”。

3)尺寸与端部:外径×壁厚×长度;端部平口或坡口;卫生级注明内表面粗糙度与 EP/BA 要求。

4)试验与检验:UT/ET/RT 覆盖率;水压或气密;A262 E、G48 A/C;PMI;文件级别 3.1 或 3.2。

5)焊接要求:指定焊材等级、背面保护气体与酸洗钝化;必要时限定焊接铁素体数 FN。

6)合规与监造:NACE / PED / NORSOK;第三方见证机构与见证点。

9. 选材指南(文字化)

• 高氯、温度中高、缝隙风险存在:优先 6Mo 级(S31254、N08367、N08926),PREN≥42 的材料更稳妥。

• 极端氯与强还原介质并存:评估升级至镍基合金(如 625、C-276)。

• 卫生或超纯系统且氯受控:904L 或 6Mo 级材料配合 BA/EP。

• 大口径高压配管:优先 A358 焊接管并采用合适的焊材与全长固溶处理。

10. 采购施工与运行维护风险提示

• 施工中严禁碳钢刷与铁屑污染,焊后必须进行酸洗与钝化。

• 远离含氯保温材料与氯化物清洗剂,避免缝隙与滞流区。

• 控制焊接热输入与层间温度,确保背面保护气体纯度。

• 海水系统注意阴极保护与绝缘接头布置,防止电偶腐蚀。

• 对高温含氯系统需评估氯化物应力腐蚀开裂风险并限制运行温度。

11. 代表性规格行(示例,便于复制)

• “管材,ASTM A312,S31254,DN 100(4 英寸),Sch 40S,长度 6 米,端部坡口;固溶+酸洗;UT 100%,水压;ASTM A262 E 与 ASTM G48-A 25 摄氏度通过;文件 EN 10204 3.1。”

• “换热器 U 形管,ASTM A213,N08367,外径 25.4 毫米×壁厚 1.65 毫米,U 弯半径按图,BA;涡流 100%,水压;文件 EN 10204 3.1。”

• “电熔焊直缝钢管,ASTM A358 CL.1,N08926,NPS 16,Sch 40S,固溶+酸洗;焊材 ERNiCrMo-3;RT 100%,UT 100%;NACE MR0175 声明;文件 EN 10204 3.2。”

12. 全球代表性生产商(举例,按字母序)

• Alleima(原 Sandvik Materials Technology,S31254、N08367 等管材与换热器管)。

• BUTTING(德国,焊接不锈钢与高合金管道,含大口径 A358 类)。

• Mannesmann Stainless Tubes(欧洲,高合金无缝与焊接管)。

• Nippon Steel Stainless / Nippon Yakin Kogyo(日本,不锈与高合金管材与板材体系)。

• Outokumpu(欧洲,不锈与高合金材料与焊接管体系)。

• Tubacex Group(全球化不锈与高合金管材集团,含换热器管与工艺管)。

注:各厂家尺寸能力、热处理窗口与合规证书存在差异,最终以厂家数据表与合同条款为准。

超级奥氏体不锈钢管|技术版说明

1) 产品定义与适用范围

• 定义:以 UNS S31254(254SMO)、N08367(AL-6XN)、N08926(Alloy 926/1.4529)、S32654(654SMO)等为代表的高Ni-Mo-N 奥氏体不锈钢管材体系,含无缝与焊接两类,用于常规 304/316 系统无法胜任的高氯、强腐蚀或抗SCC场景。

• 典型应用:海水/卤水换热与流体输送、海水淡化(冷/热端)、氯碱/磷复肥/化肥装置、纸浆漂白(二氧化氯段)、FGD 烟气脱硫、含氯有机/混酸介质设备与管系、海洋平台消防/冷却水、化工高压换热器与管板联接段等。

2) 标准矩阵(主规范 + 通用要求)

• ASME/ASTM(管材主线)

• ASTM A312/A312M:奥氏体不锈钢无缝/直缝焊接管(覆盖 S31254、S32654 等;项目常据此订货)。

• ASTM A269:奥氏体不锈钢一般用途管(小径/薄壁可用)。

• ASTM B67x 族(按 UNS 对应):用于高Ni/超级奥氏体的不锈钢/镍基管材与焊接管(如 B673/B674/B675/B676/B677 等,不同条款对应不同产品形态与 UNS 牌号;订货时以 UNS→ASTM 条款映射为准)。

• 通用要求:ASTM A1016/A999(尺寸、公差、检验与验收通则)按所选主规范配套执行。

• EN/ISO/JIS/GB

• EN 10216-5(不锈钢无缝压力用途)、EN 10217-7(不锈钢焊接),ISO 1127(不锈钢管尺寸/公差 D/T 等级)。

• JIS G3463(不锈钢锅炉/热交换器管)。

• GB/T 14976(流体输送不锈钢无缝管)、GB/T 13296(锅炉/热交换器不锈钢无缝管)。

• 海工/油气补充

• NORSOK M-630(材料数据表)与 NORSOK M-601(焊接与检验)对 6Mo/7Mo 等有明确条款。

• ISO 15156/NACE MR0175(含硫化氢环境适用性)与 NACE MR0103(炼化),如涉及酸性气务必核对。

3) 材料与牌号(示例,按 PREN 排序概念)

• 6Mo 家族(PREN ≈42–47)

• UNS S31254(254SMO/1.4547):约 20Cr-18Ni-6Mo-0.2N;海水/卤水、漂白段、FGD 等通用“高氯+温热+缝隙”工况主力。

• UNS N08367(AL-6XN):约 21Cr-24Ni-6.3Mo-0.2N;更高 Ni 提升抗SCC 与局部腐蚀稳健性。

• UNS N08926(Alloy 926/1.4529):约 20–21Cr-24–26Ni-6.5–7Mo-0.2N-Cu;在含酸/氯体系与缝隙风险中表现突出。

• 7Mo 家族(PREN ≈53–55)

• UNS S32654(654SMO):约 24Cr-22Ni-7.3–7.5Mo-0.5N;极端点蚀/缝隙与较高温海水/卤水的高端选项。

• 高Ni奥氏体(PREN 低于 6Mo)

• UNS N08904(904L/1.4539):约 20Cr-25Ni-4.3Mo-Cu;对硫酸/磷酸等均匀腐蚀优良,在高氯+高温/缝隙风险时不及 6Mo/7Mo。

• 提示:化学允许范围与熔炼偏差会使 PREN 出现波动,**项目可设定“目标 PREN 下限”**与元素控制窗口以稳住耐蚀下限。

4) 规格与公差(工程常用窗口)

• 流程管/管件用管:OD 6–610 mm、WT 0.8–40 mm、定尺 6/12 m 常见;更厚壁或特殊规格可项目化协商。

• 换热器管(直管/U 管):常用 OD 19 mm(3/4″)或 25.4 mm(1″),BWG 14–12(约 1.65–2.11 mm),长度 3–9 m;U 弯按 TEMA/SA556 定义几何与弯后热处理/检验。

• 公差体系:ASTM A1016/A999 或 ISO 1127(D/T 等级);建议在 PO 中明确外径/壁厚公差等级、椭圆度、偏心率、直线度与端面垂直度上限。

5) 制造流程与工艺控制

• 无缝路线(高端与厚壁主流)

1. AOD/VOD 冶炼→连铸/锻坯→检验与去缺陷;

2. 热挤压成空心母管(高Ni-Mo-N 更稳健)→**冷轧/冷拔(pilger/draw)**多道次至目标尺寸与公差;

3. 固溶(通常 >1150 °C)+ 快速冷却,避免 σ/χ 等有害相;

4. 酸洗/BA(必要时 EP 电抛光)→校直/定尺/坡口→UT/ET/水压与文件。

• 焊接路线(薄-中壁、长尺、成本友好)

1. 板/带开卷纵剪→成形(TIG/激光/等离子)内外氩气保护;

2. 焊后固溶+酸洗去热色/氧化膜→定径矫直;

3. 焊缝 100% NDT(ET/UT/或 RT/DR 依项目)+ 全长 ET → 逐支水压/气密。

• 焊接与装配关键

• 背面保护/残氧(焊根 O₂ 常控至低 ppm 级),热输入/层间温度受控;

• 焊材优选高镍(如 ERNiCrMo-3/-4(625 系))或满足 NORSOK M-601 对 Mo/Cr 的增强要求;

• 焊后酸洗+钝化(ASTM A380/A967),清除热色与污染。

6) 关键性能与验证(耐蚀/力学/NDT)

• 化学/纯净度:C、S、P、Si 与夹杂控制;Ni/Mo/N 达标且满足项目目标 PREN。

• 力学与韧性:Rm/Re/El;按需低温冲击。

• 耐蚀验证:建议要求 ASTM G48(Method A/E,或 CPT/CCT 温度阈值法)进行点蚀/缝隙腐蚀验证;必要时做 ASTM A262 晶间腐蚀(奥氏体)。

• NDT/水压:小径/薄壁常 ET 100%,厚壁或关键部位增加 UT/RT/DR;逐支水压或等效气密按标准/订单。

• 焊接评定:WPS/PQR 按 ASME IX/ISO 15614;海工/油气按 NORSOK M-601 与项目 MDS。

7) 工况 → 材料快速选型(文本化指引)

• 海水/卤水(≤ 60 °C,缝隙风险可控):S31254(254SMO)或 N08367(AL-6XN)。

• 海水/卤水(> 60 °C 或缝隙/沉积不可避免):提升至 N08926(1.4529);更极端再上探 S32654(654SMO),必要时与**镍基(如 C-276/625)**对比选型。

• FGD/化肥/磷复肥/含酸体系:**N08904(904L)**经济适配;若含氯/氟或温度上升、缝隙增大,改用 6Mo/7Mo。

• 纸浆漂白(二氧化氯/次氯酸):6Mo 系优先,结合 CPT/CCT 与焊接质量控制复核。

• 平台消防/冷却水(海工):主干/高冲刷部位以 6Mo/7Mo;焊接接头与支撑区域避免滞流缝隙。

• 含 H₂S/CO₂ 酸性介质:按 ISO 15156/NACE MR0175 核对 6Mo/7Mo 的适用区域与限值,必要时上探镍基。

• 说明:以上为分层选择逻辑。最终以介质化学/温度/Cl⁻ 浓度/缝隙与流速/应力状态,通过 G48/CPT/CCT 与历史业绩综合确认。

8) 施工与现场风控要点

• 焊接:采用高镍焊材;背面充分保护;避免热色残留;焊后酸洗+钝化;必要时测 焊根残氧/内表面铁污染。

• 清洗与介质:避免含氯清洗剂/氯化物浓缩;投运前冲洗/干燥;避免长期滞流。

• 结构/缝隙:减少垫片/支撑处缝隙,控制法兰面粗糙度与压紧应力。

• 电偶腐蚀:与碳钢/铜合金/钛等异材连接处考虑绝缘与阴保策略。

• 温度-应力:避免高残余应力叠加氯化物温热环境(SCC 风险);支撑布置与补偿设计到位。

9) 供货、包装与文件

• 供货形态:无缝/焊接直管、换热器管、U 弯管;端部 PE/BE/螺纹端(按需)。

• 表面状态:酸洗/BA/EP;对洁净/超纯系统提供无油/低 TOC/颗粒度记录与双袋洁净包装。

• 包装与标识:端帽+防潮;木箱/钢架;条码/热号/炉批号与EN 10204 3.1/3.2 文件(MTC、NDT、压力、热处理、耐蚀试验报告)。

10) 订货要点(BOM/RFQ 清单,直接可用)

1. 材质 + 标准 + 形态:如 UNS S31254 / ASTM A312 / Seamless;UNS N08926 / ASTM B677 / Seamless;UNS N08367 / ASTM B675/B676 / Welded Tube。

2. 尺寸与公差:OD × WT × L;公差体系(A1016/A999 或 ISO 1127 D/T 等级);椭圆度/偏心率/直线度限值。

3. 制造路线:无缝(热挤压母管 + 冷加工)或焊接(TIG/激光,焊缝 100% NDT);固溶与冷加工比例。

4. 检验与耐蚀:UT/ET/(RT/DR)方案;水压/气密;ASTM G48(Method/温度/时长)、CPT/CCT 目标与合格准则;必要时 A262。

5. 焊接与装配:焊材等级(如 ERNiCrMo-3)、背面保护、残氧控制、焊后酸洗钝化要求;法兰等级与坡口(B16.25)。

6. 项目规范:NORSOK M-630/M-601、ISO 15156/NACE MR0175/MR0103 等如适用。

7. 文件与见证:MTC 3.1/3.2、第三方见证(TÜV/LR/DNV/BV 等)、热处理曲线、NDT/压力/耐蚀报告。

8. 包装与洁净:端帽、防潮/VCI、清洁度/颗粒/TOC 要求与标签追溯。

11) 常见错误与风控清单

• 以 904L 等同或替代 6Mo/7Mo 用于高氯+温热+缝隙的极限工况(风险高)。

• 未在技术协议中明确 G48/CPT/CCT 验收准则与温度,使耐蚀下限不受控。

• 焊材沿用 316L/308L 等不匹配材质;焊根保护不足、热色未去除。

• 固溶温度/冷却速度不当,导致 σ/χ 相析出或焊接热影响区敏化。

• 忽视结构缝隙/滞流与电偶腐蚀;未实施绝缘/阴保。

• EN/ASME/JIS/GB 跨体系接口未做尺寸/垫片/孔距兼容性校核。

12) 全球主要产业群与代表性企业(示例,按类别与字母序;请以 RFQ 核实资质/覆盖牌号/产线)

• 冶炼/轧制(板带/棒锭,高合金不锈钢)

• Aperam(Uranus B66 等 6Mo 系)

• ATI(Allegheny Technologies,AL-6XN®/N08367 等)

• Nippon Yakin Kogyo(NAS 高合金不锈钢,含 6Mo/904L 系)

• Outokumpu(Avesta;254SMO®/654SMO® 等)

• VDM Metals(Cronifer 1.4529/N08926、N08904 等)

• 不锈钢管(无缝/焊接)制造商

• Alleima(原 Sandvik Materials Technology,瑞典)

• BUTTING(德国,高规格焊接/复合管)

• Centravis(乌克兰,不锈钢无缝管)

• NEOTISS(法国/全球,换热器管)

• Nippon Steel Stainless Steel Pipe & Tube(日本)

• Salzgitter Mannesmann Stainless Tubes(德国/法国/意大利/美国)

• Tubacex Group(西班牙/美国/印度/奥地利等,含 Salem/FloWorks 等子公司)

• RathGibson / PCC Energy Group(美国,焊接与无缝不锈/镍合金管)

• Fine Tubes(英国)/ Superior Tube(美国)

• 久立(Jiuli Hi-Tech,中国,6Mo/904L/镍合金管)

• 说明:名单非穷尽,不同企业对UNS/产品形态(无缝/焊接/换热器管)覆盖不同;以询标/打样/近三年同类业绩与MTC/第三方证书核实为准。

13) 规格行示例(可直接嵌入技术协议/采购文件)

• 案例 A:海水换热器 U 管(温热侧)

材质/标准:UNS S31254(254SMO)/ ASTM A312(Tube);形态:U 管(TEMA RCB-2.31)

尺寸:OD 25.4 mm × WT 2.11 mm × 直腿 7.5 m;弯半径/展开长度按图

工艺:无缝(挤压母管 + 冷轧)+ 固溶 + 酸洗/BA

检验:ET 100% + 逐支水压;ASTM G48 Method A(温度/时长按项目)合格;MTC 3.1 + U 弯几何测量记录

• 案例 B:海工平台消防总管(高冲刷区)

材质/标准:UNS N08926(1.4529)/ ASTM B677(无缝)

尺寸:OD 114.3 mm × WT 8.56 mm × L 6 m;端部 B16.25 坡口

焊接:ERNiCrMo-3 焊材,背面保护,焊后酸洗钝化

检验:UT/ET 100%,逐支水压;按 NORSOK M-601 验收;文件 3.1/(如需 3.2)

• 案例 C:FGD 吸收塔循环管路(经济方案)

材质/标准:UNS N08904(904L)/ ASTM A312(焊接管)

尺寸:OD 168.3 mm × WT 5.0 mm × L 12 m

工艺:TIG 焊 + 固溶 + 酸洗;焊缝 100% ET

验证:按介质做补充 **G48(CPT 目标)**与 A262(必要时);MTC 3.1

• 案例 D:极端卤水高温段(上限对比)

材质/标准:UNS S32654(654SMO)/ ASTM A312(无缝)

尺寸:OD 60.3 mm × WT 6.35 mm × L 6 m

检验:UT/ET 100%,逐支水压;G48 Method E(缝隙);必要时与 Alloy 625 或 C-276 作方案对标。

标签: